Introducción:

En el mundo de la automatización industrial, los Protocolos de Comunicación son esenciales para garantizar una conectividad eficiente entre los dispositivos, permitiendo el intercambio de datos en tiempo real y facilitando el control de los procesos industriales. En el caso de los PLC Siemens, cuatro protocolos destacan por su relevancia y uso extendido: Modbus, Profinet, Profibus y BACnet. En este artículo, profundizaremos en cada uno de estos protocolos, analizando sus características, usos, ventajas y desventajas en el contexto de los PLC Siemens.

1. Modbus:

Modbus es uno de los protocolos de comunicación más antiguos y ampliamente utilizados en la industria. Se basa en una arquitectura maestro-esclavo y es conocido por su simplicidad y fácil implementación. En el entorno de los PLC Siemens, Modbus se utiliza para conectar dispositivos de terceros, como sensores, actuadores y otros controladores, permitiendo una integración eficiente con el sistema de control.

**Ventajas del Modbus:**

- Amplia compatibilidad con una variedad de dispositivos industriales.

- Fácil de implementar y configurar.

- Protocolo bien establecido y documentado.

**Desventajas del Modbus:**

- Velocidad limitada de transmisión de datos.

- Vulnerable a interferencias y seguridad limitada.

- No es adecuado para aplicaciones que requieran alta velocidad o determinismo.

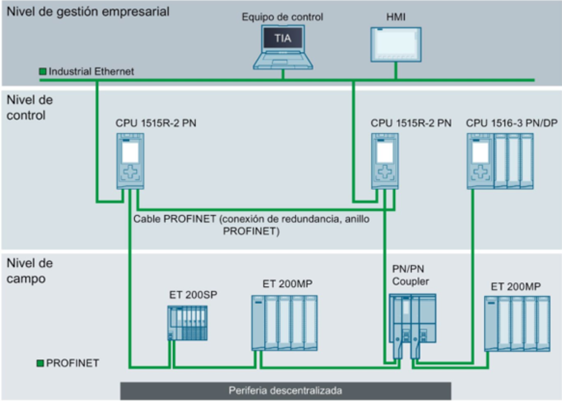

2. Profinet:

Profinet es un protocolo de comunicación Ethernet industrial desarrollado por Siemens. Se basa en la tecnología Ethernet estándar y proporciona una conectividad rápida y confiable para una amplia gama de aplicaciones industriales. En el entorno de los PLC Siemens, Profinet se destaca por su alta velocidad de transmisión de datos y su capacidad para soportar aplicaciones en tiempo real.

**Ventajas del Profinet:**

- Alta velocidad de transmisión de datos.

- Soporte para aplicaciones en tiempo real.

- Integración fácil con sistemas de automatización basados en Ethernet.

**Desventajas del Profinet:**

- Requiere una infraestructura de red Ethernet robusta.

- Costos adicionales asociados con hardware Ethernet.

- Configuración y diagnóstico pueden ser complejos en comparación con otros protocolos.

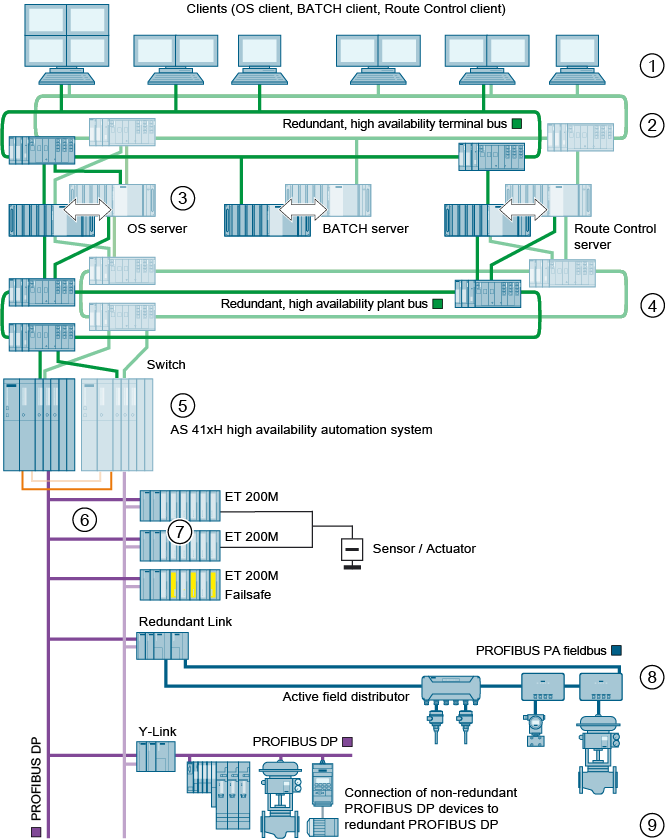

3. Profibus:

Profibus es otro protocolo de comunicación ampliamente utilizado en la industria, especialmente en entornos de automatización de fabricación. Es un protocolo de bus de campo que ofrece una conectividad confiable para dispositivos distribuidos en la planta. En los PLC Siemens, Profibus se utiliza para conectar una amplia variedad de dispositivos, como sensores, actuadores, variadores de frecuencia, etc.

**Ventajas del Profibus:**

- Alta velocidad de transmisión de datos.

- Soporte para topologías de red complejas.

- Amplia compatibilidad con dispositivos industriales.

**Desventajas del Profibus:**

- Configuración y diagnóstico pueden ser complejos.

- Vulnerable a interferencias electromagnéticas en entornos ruidosos.

- No es tan flexible como Profinet en términos de integración con sistemas Ethernet.

4. BACnet:

BACnet es un protocolo de comunicación estándar en la industria de la automatización de edificios. Aunque no es tan común en entornos industriales como Modbus, Profinet o Profibus, BACnet se utiliza en PLC Siemens en aplicaciones donde se requiere integración con sistemas de gestión de edificios o HVAC.

**Ventajas del BACnet:**

- Estándar abierto y ampliamente adoptado en la automatización de edificios.

- Soporte para una amplia variedad de dispositivos de terceros.

- Capacidades avanzadas de gestión de energía y monitoreo remoto.

**Desventajas del BACnet:**

- No tan común en entornos industriales, lo que puede limitar la compatibilidad con ciertos dispositivos.

- Menor velocidad de transmisión en comparación con otros protocolos.

- No siempre es la mejor opción para aplicaciones industriales que requieran alta velocidad y determinismo.

5. AS-Interface:

AS-Interface es un protocolo de comunicación simple y rentable utilizado para conectar dispositivos de E/S (Entrada/Salida) en sistemas de automatización. En los PLC Siemens, AS-Interface se utiliza para conectar sensores y actuadores en aplicaciones donde se requiere una instalación rápida y sencilla.

**Ventajas del AS-Interface:**

- Instalación y configuración sencillas.

- Costo reducido de cableado.

- Ideal para aplicaciones con dispositivos distribuidos y E/S descentralizadas.

**Desventajas del

AS-Interface:**

- Velocidad de transmisión limitada en comparación con otros protocolos.

- No es adecuado para aplicaciones que requieran alta velocidad o grandes volúmenes de datos.

6. CANopen:

CANopen es un protocolo de comunicación basado en el estándar CAN (Controller Area Network) utilizado principalmente en sistemas de control y automatización. En los PLC Siemens, CANopen se utiliza para la conexión de dispositivos distribuidos, como sensores, actuadores y módulos de E/S, en aplicaciones donde se requiere una comunicación robusta y confiable.

**Ventajas del CANopen:**

- Comunicación robusta y confiable.

- Bajo costo de implementación.

- Soporte para redes de dispositivos distribuidos.

**Desventajas del CANopen:**

- Configuración y diagnóstico pueden ser complejos.

- Requiere una gestión cuidadosa del tráfico de red para evitar congestiones.

- No es adecuado para aplicaciones que requieran alta velocidad o determinismo

Conclusión:

Los Protocolos de Comunicación desempeñan un papel fundamental en la conectividad de los PLC Siemens y otros dispositivos en entornos industriales. Cada protocolo tiene sus propias características, ventajas y desventajas, y la elección del protocolo adecuado depende de las necesidades específicas de cada aplicación. Ya sea Modbus, Profinet, Profibus, BACnet, AS-Interface o CANopen, comprender las peculiaridades de cada protocolo es crucial para diseñar sistemas de automatización industrial eficientes y confiables.

Deje su comentario Cancel Reply